Baubericht Verkehrsboot Teil 2

Rumpfausbau Teil 1

Als nächstes geht es an den weitern Ausbau des Rumpfes.

Zunächst wurde im vorderen Teil des Rumpfs ein kleines Brettchen mit Stabilit eingeklebt.

Dieses nimmt später die Motorhalterung auf. Der Antriebsmotor ist ein Brushlessmotor mit 1000 Umdrehungen pro Volt.

In ein Alu U-Profil habe ich zwei Bohrungen eingebracht und jeweils ein Gewinde geschnitten. Dieses Profil, zusammen mit dem Originalhalter des Motors bilden den Motorhalter.

Dann habe ich eine Lehre gedreht, die passende Bohrungen für die Motorwelle und die Schiffswelle hat. Diese wird anstelle der Kardankupplung eingesetzt.

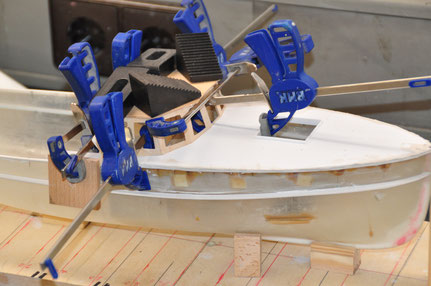

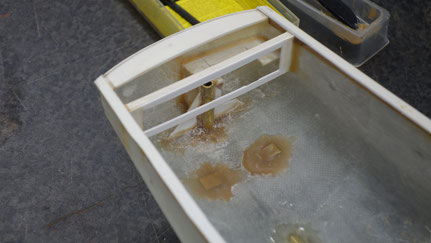

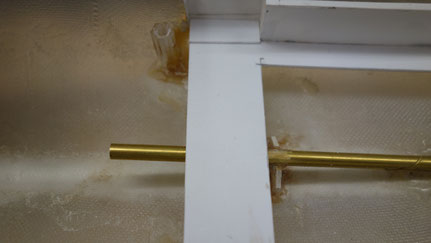

Anschließend habe ich die Motor/Haltereinheit mit reichlich Stabilit auf das Brettchen geharzt. Bild 1

Nach dem Durchhärten werden Motor und Welle wieder ausgebaut.

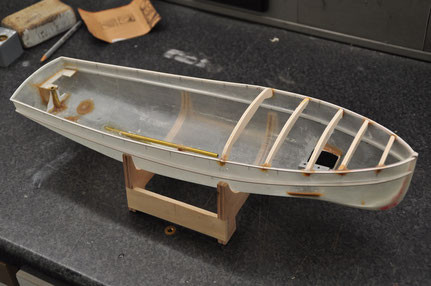

Danach wollte ich die Deckskante, die Lage der Bullaugen und die Scheuerleiste angezeichnet werden.

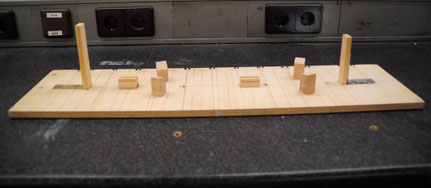

Da diese Prozedur 5 x wiederholt werden muss, habe ich wieder eine Lehre gebaut, um den Rumpf sauber ausrichten und befestigen zu können.

Dazu habe ich auf ein Holzbrett die Lage der Spanten eingezeichnet und mit Hilfe von aufgeklebten und der Rumpfform angepassten Holzklötze eine Helling gebaut.

Die Oberkante des Brettes entspricht der Bezugslinie im Plan.

Jetzt kann man jederzeit einen Rumpf in der richtigen Position fixieren. Bild 2 + 3

Die Maße aus dem Plan wurde mit einem digitalen Höhenreißer übertragen.

Nachdem die Rumpfoberkannte verschliffen war, habe ich für das Vordeck Stringer aus Sperrholz eingesetzt. Die Wölbung habe ich dem Spantenriss des Plans entnommen.

Danach habe ich die obere und untere Scheuerleiste aufgeklebt.

Da die untere Leiste entsprach allerdings nicht der Abgeschrägten Form des Originals. Deshalb habe ich die im weiteren Baufortschritt wieder entfernt.

Bild 4

Anschließend habe ich noch ein einige Längsleisten eingeklebt, um besseren Halt für das Vordeck zu bekommen. Bild 5

Um die Form für das Deck zu bekommen, habe ich den entsprechenden Bereich aus dem Plan kopiert und auf ein Stück 0,5 mm Polystyrol geklebt. Hierzu benutze ich Uhu Alleskleber, da dadurch der Kunststoff nicht angegriffen wird.

Das Deck wurde entsprechend ausgeschnitten. Die Stellen, an den später die Ausschnitte für die Luken entstehen sollen, habe ich angeritzt. Auch habe ich alle Punkte

mit einem kleinen Körnerpunkt markiert, in die später Teile montiert werden müssen. Bild 6

Jetzt konnte das Vordeck aufgeklebt werden. Dazu habe ich wieder Stabilit Express verwendet.

Wie sich später herausstellte, war das ein Fehler. Alle Verklebungen von diesem Polystyrol mit anderen Materialien hielten nicht. Ich musste sehr viel nachkleben.

Ich hatte negative Erfahrungen schon bei vergangenen Projekten erlebt, aber das waren andere Kunststoffe.

Ab diesem Zeitpunkt habe ich nur noch UHU Acrylit verwendet. Dieser 2-Komponentenkleber ist speziell für Kunststoffe geeignet.

Für Verklebungen von Kunststoff auf Kunststoff verwende ich normalen Revell Flüssigkleber.

Fahrstand (Hütte)

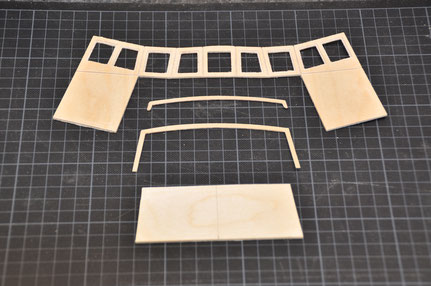

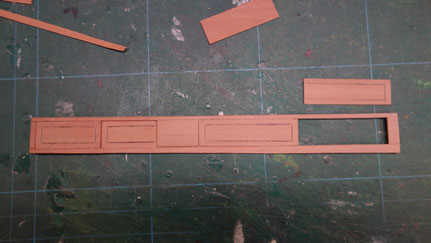

Die Front und die Seitenteile, inklusive der Falz für die Scheiben, habe ich gezeichnet und Bodo zur Verfügung gestellt. Danach wurde das erste Teil gefräst.

Leider passte es nicht richtig.

Uwe hat dann diese Teil Stück für Stück angepasst.

Als er damit fertig war, habe ich dieses als Schablone genutzt und die Zeichnung dementsprechend angepasst.

Nach einigen weiteren Korrekturen, konnten nun die Teile für uns alle gefräst werden. Bild 1

Uwe hatte in der Zwischenzeit, Schablonen der Vorderwand und des Bodens angefertigt. Nach diesen wurden die Teile aus 2 mm Sperrholz ausgesägt.

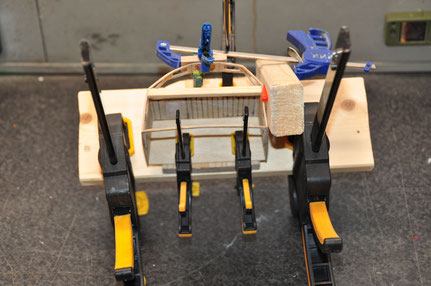

Die gefräste Fenster- und Seitenfront wurde angefeuchtet, um es leichter biegen zu können.

Als die ungefähre Form stimmte, wurde die Vorderwand und der Boden ein geleimt.

Da die die Winkel der Hütte noch nicht stimmten, wurde nach dem Trocknen das ganze Teil noch einmal angefeuchtet und mit Hilfe des Decksausschnitts, als Schablone

und einer Menge an Klemmen, in die richtige Form gedrückt. Danach musste das Ganze in Ruhe trocknen. Bild 2

Das Dach ist gewölbt und sollte Spannungsfrei aufgeleimt werden.

Zunächst, wurde es aus 1 mm Sperrholz mit etwas Übermaß ausgeschnitten. Dann wurde es ebenfalls angefeuchtet und provisorisch aufgelegt. Die Kante wurden beschwert.

Nachdem es durchgetrocknet war, hatte es die Wölbung der Hütte angenommen und konnte aufgeleimt werden. Bild 3

Anschließend wurde alles sauber verschliffen. Bild 4

Nun mussten die Aufstandsflächen noch den Deckskonturen angepasst werden.

Da das ganze Teil abnehmbar sein soll, habe ich von unten, links und rechts hinten, jeweils eine Schraube aufgeklebt. Im Rumpf wurden passende Kunststoffrohre als Gegenstücke eingeharzt.

Auf die Schrauben habe ich noch Muttern aufgedreht, mit denen man die Höhe eingestellen kann. Diese werden zum Schluss noch mit Sekundenkleber gegen verdrehen gesichert.

Eventuell sollte noch ein Soundmodul eingebaut werden.

Dazu musste eine Öffnung geschaffen werden, aus der der Schall des Lautsprechers nach draußen geleitet werden kann.

Ich entschied mich dafür, die Tür zum Bug- Bereich, im teilweise geöffneten Zustand dar zu stellen.

Dazu habe ich in der Vorderwand der Hütte, die angedeutete Tür ausgeschnitten. Bild 5 + 6

Mit etwas Geduld und einer Powerfeile war das auch zügig erledigt.

Rumpfausbau Teil 2

Nachdem die Hütte angepasst wurde, konnte ich auf dem Vordeck weitermachen.

Zunächst wurde die Öffnung für die vordere Luke ausgeschnitten. Mit einem scharfen Cuttermesser und etwas Geduld war das rasch erledigt. Nach dem verschleifen der

Schnittkanten, habe ich aus Polystyrol für den Süllrand geschnitten und eingeklebt. Bild 1

Durch die Öffnung kommt man später an die Verschraubung des Motors heran.

Deshalb muss die Luke abnehmbar sein.

Dazu habe ich wieder Teile aus PS ausgeschnitten, die Stramm in den Süllrand hineinpassen.

Anschließend habe ich die oberen Konturen des Süllrands angezeichnet und die Teile wieder entfernt.

Die Einzelteile wurden dann geschliffen und wieder Passgenau in den Süllrand eingesetzt.

In die Ecken kam ein Hauch Kunststoffkleber. Nach dem Trocknen konnte der Rahmen wieder entfernt werden. Diesen habe ich jetzt noch einmal nahgeklebt. Zum Schluss habe ich oben eine Polystyrol Platte in der passenden Größe aufgeklebt.

Ich hatte jetzt eine Luke, die Sauber in den Süllrand passt und die Öffnung ausreichend verschließt. Bild 2

Da die hintere Luke flach auf dem Rumpf auf dem Deck aufliegt, musste ich hier etwas anders arbeiten.

Ich nehme an, beim Vorbild war es nur eine Abdeckung für eine Montageöffnung, weil sich hier der Motor und das Getriebe befindet.

Im Prinzip habe ich es genauso wie bei der vorderen Lucke gemacht, nur habe ich auf den Süllrand verzichtet.

Die Abdeckung liegt nun plan auf dem Vordeck auf. Bild 3

Als nächstes habe ich die Obere Kante der Seitenwände aufgeklebt. Dazu wurde vorher eine Holzleiste an die innere Bordwand geklebt, um die Auflagefläche zu vergrößern.

Auch hier habe ich en Fehler mit dem falschen Kleber gemacht. Die Holleiste auf dem GFK hielt einwandfrei, die Obere Kunststoffkante, konnte ich leicht wieder entfernen.

Im Heck habe ich eine Waagerechte Auflage eingeklebt und ein Gerüst für die Trennwand zur Plicht.

Auf das Heck kommt später eine Wartungsöffnung. Bild 4

Zwischenzeitlich habe ich die obere Hälfte der Hütte in Mahagoni gebeizt.

Innen hatte ich zwar die Beplankung bereits eingeritzt, weil ich hier ebenfalls beizen wollte, habe mich aber für eine Echtholzbeplankung entschieden.

Diese Arbeiten sollten dann aber später durchgeführt werden.

Jetzt ging es an die Plicht. Die Seiten und die Sitzbänke sollten wie beim Vorbild aus Holz sein.

Von unserem Vereinskollegen Bernd, hatten wir eine größere Menge Furnier bekommen.

Es handelt sich um Reste einer Büromöbel Tischlerei. Dort ist es Abfall, für uns hervorragendes Baumaterial.

Ich habe mich für Elsbeere (Schweizer Birnbaum) entschieden. Es ist leicht rötlich und passt hervorragend zum Mahagoni der Hütte.

Zunächst musste hierzu ein Gerüst gebaut werden, auf welches ich später das Furnier aufkleben konnte.

Für die Seitenteile wurde eine Schablone laut Plan erstellt. Dadurch konnte die Form leicht auf die Kunststoffteile übertragen werden.

An die Seitenteile habe ich die Teile für das Gerüst der Sitzbänke angeklebt. Bild 5

Die fertigen Teile habe ich dann in den Rumpf geklebt. An der Rückwand habe ich ebenfalls ein Gerüst für die Holzteile konstruiert.

Nach vorn zur Hütte habe ich auch noch Füllstücke eingepasst.

Der Boden sollte abnehmbar sein, um besser an alle Einbauten heran zu kommen.

Es werden später auch die Kabel für das Ruderservo und die Beleuchtung hier durchgeführt.

Für den Rahmen zur Auflage des Bodens, habe ich genauso wie für den eigentlichen Boden, wieder Polystyrol verwendet.

Unter den Boden habe ich winkelförmige Halter befestigt, damit dieser am Rahmen fixiert werden kann.

Man kann jetzt den Boden von vorn auflegen und nach hinten schieben. Dadurch sitzt er bombenfest.

In den Boden, ebenfalls aus Polystyrol, habe ich mit einer Reißnadel Linien eingeritzt, um die Wartungsklappen zu imitieren.

Weiterhin habe ich nach Plan noch Löcher gebohrt, die beim Vorbild dazu dienen, die Wartungsklappen zu entfernen.

Die mittleren Platten haben einen Rand aus dünnen Polystyrolstreifen bekommen.

Nun ging es an die Holzarbeiten.

Zunächst habe ich die senkrechten Teile der Bänke gefertigt.

Dazu habe ich aus dem Furnier Stücke zugeschnitten und den Kunststoffteilen angepasst.

Darauf sollte die eigentliche sichtbare Oberfläche entstehen.

Beim Original sind hier Schiebetüren, um an den Stauraum heran zu kommen.

Aus einzelnen Furnierstreifen habe ich das nachgebildet.

Bei Schiebetüren sitzt üblicherweise eine der Türen etwas weiter zurück. um diese übereinander zu schieben. Darum habe ich die Trägerplatte ausgeschnitten und die nach hinten versetzte Tür, eingepasst. Damit diese bis zur Montage nicht herausfällt, habe ich von hinten ein dünnes Stück Papier geklebt.

Verleimt wird alles mit Holzleim.

Nach dem Schleifen habe ich die ganze Einheit mit UHU Acrylit auf das Kunststoff Grundgestell geklebt.

Für die gegenüberliegende Seite habe ich ein Identisches Teil gefertigt.

Die hintere Bank bekam eine Verkleidung aus senkrechten einzelnen Leisten.

Alle anderen Teile wurden ebenfalls auf entsprechenden Grundplatten aufgebaut.

Für die Seitenteile habe ich zunächst die obere waagerechte Leiste aufgezeichnet und ausgeschnitten.

Diese folgt geschwungen dem Verlauf der Bordwand.

Nach dem anpassen und aufleimen, habe ich die untere waagerechte Leiste ebenfalls ausgeschnitten und verleimt.

Dann ging es an die senkrechten „Bretter“. Dazu habe ich mir etliche Leisten aus dem Furnier in entsprechender Breite geschnitten.

Daraus habe ich dann einzelne Stücke in entsprechender Länge geschnitten und angepasst.

Die Kanten wurden angefast. Bild 6

Nachdem ich meinen Modellbaukollegen die ersten Ergebnisse präsentiert habe, gab es eine kleine Diskussion, ob das nicht zu Aufwändig sei!

Alternativvorschläge waren die Struktur zu fräsen oder zu Ritzen.

Ich persönlich finde das nicht so gut. Der Verlauf der Maserung bei der oberen und der unteren Leiste verläuft waagerecht, die der einzelnen Bretter, senkrecht!

Es wirkt so natürlicher. Außerdem würde man die durchgehende Maserung sehen.

Das ist das gleiche wir eine Decksbeplankung aus einem Stück oder aus einzelnen Planken.

Mir persönlich ist dieser Mehraufwand, für eine naturgetreue Optik, wert. Bild 7

Nachdem auch die andere Seite fertig gestellt war, musste noch das passende Teil für das Heck erstellt werden.

Hier wurde auf die gleiche Weise verfahren. Mit dem Unterschied, dass eine Wartungsklappe imitiert werden musste. Die Scharniere sind kleine Messingstäbe.

Bild 8

Laut Plan sollten die Sitzflächen aus durchgehenden Platten bestehen.

Dieses konnte ich mir nicht vorstellen. Üblicherweise bestanden einfache Sitzflächen, zu dieser Zeit aus einzelnen Holzleisten. U.a. kann Wasser besser ablaufen und diese sind einfacher, deshalb auch billiger, her zu stellen.

Deshalb habe ich mir wieder einzelne leisten geschnitten, entsprechend gekürzt und auf eine Trägerplatte aufgeleimt. Bild 9

Der Übergang des erhöhten Bodens zur Hütte, wurde ebenfalls mit Furnierholz beplankt.

Außerdem mussten noch die seitlichen Übergänge zur Hütte verkleidet werden.

Damit waren die Holzarbeiten vorerst abgeschlossen.

Der Innenausbau der Hütte sollte später erfolgen, da ich dann parallel mit der Lackierung beginnen konnte.

Soweit war es aber noch nicht.

Als nächstes habe ich, als obere Scheuerleiste, rundherum eine ABS Leiste (2 x 2 mm) geklebt.

Da ich bereits die erste Version wieder entfernen musste, habe dieses Mal dazu Schanheimer Industriekleber verwendet. In den Bögen, wurde die Leiste mit einem 0,5 mm MS-Stift gesichert.

Anschließend habe ich die Oberkannte der Plicht neu angefertigt, angepasst und mit UHU-Acrylit verklebt.

Dann habe ich die gesamte Scheuerleiste oben und unten, laut Plan, angeschrägt.

Dazu verwende ich eine scharfe Ziehklinge und viel Gefühl.

Nachdem ich die Übergänge gespachtelt und sauber verschliffen habe, musste noch die Wartungsöffnung für das Ruder Servo erstellt werden.

Laut Plan und auf den Fotos, scheint diese auch im Original vorhanden zu sein.

Diese ist mit einer Abdeckung versehen, auf der auch die Kreuzpoller befestigt sind.

Auf jeden Fall ist im hinteren Deckbereich ein Umlaufender Absatz zu sehen.

Die Form habe ich wieder dem Plan entnommen und auf 0,5 Polystyrol übertragen.

Nach dem Ausschneiden, habe ich wie bei den vorderen Luken, einen Rahmen gefertigt und an die Abdeckung geklebt. Diese kann man jetzt in die vorhandene Öffnung stecken.

Gehalten wird sie von kleinen Neodym Magneten (8 x 5 x 3 mm). Jeweils einer links und rechts an die Ränder, und das Gegenstück unter das Deck. Darauf ist zu achten,

dass die Magnete am Deck etwas tiefer sitzen, um die Abdeckung sicher nach unten zu ziehen. Es ist erstaunlich welche Haltekraft die kleinen Magnete haben. Bild

10

Als nächstes habe ich äußeren Leisten auf dem Backdeck angefertigt und festgeklebt.

Dazu habe ich 2 x 2 mm ABS leisten passend abgelängt und vorn und hinten angeschrägt.

Auf dem Deck habe ich die Position der Leisten angezeichnet, dann positioniert, mit Klebeband fixiert und dann verklebt. Dazu verwende ich wieder Industriekleber. Diesen träufle ich auf einem dünnen Draht. Dieser wird dann an die Klebenaht geführt. Durch die Kapillarwirkung läuft der Kleber in die Fuge. Kurz andrücken und fertig. Dieses alle paar Zentimeter wiederholt. Hierzu ist eine ruhige Hand von Nöten, damit der Kleber auch dahin kommt, wohin er soll. Bild 11

Weiter ging es mit den 4 Ösen mit dem das Original an einem Kran zu Wasser gelassen und wieder aufgenommen wurde.

2 Stück befinden sich auf dem Vordeck, die anderen beiden in der Plicht.

Die Form der Ösen wurde aus dem Plan kopiert und auf 0,4 mm Bronzeblech Übertragen.

Die Ösen worden nach unten etwas verlängert, damit ich sie ins Deck, bzw. den Boden einlassen konnte.

Nach dem Bohren und anschließenden ausschneiden, habe ich alles sauber verputzt.

Die vorderen Ösen habe ich noch abgewinkelt, um sie von unten ins Backdeck eingelassen werden können und guten Halt haben. Bild 12

Danach wurde die Platzierung dem Plan entnommen, die Lage angezeichnet und mit einem Skalpell das Deck vorsichtig eingeschnitten.

Anschließend habe ich die Ösen eingeklebt. Bild 13 + 14

Bis jetzt konnte ich mich davor drücken, die Scheuerleiste erneut anzufertigen.

Lange habe ich überlegt, wie ich die Schrägung sauber und gleichmäßig hinbekomme.

Schlussendlich habe ich das wie folgt gelöst.

Eine ABS Leiste von 2 mm Stärke und 4,5 mm Höhe wurde mit der flachen Seite mit doppeltem Klebeband auf ein Holzbrett geklebt. Auf der einen Seite der Leiste habe ich dann ein 2 mm Vierkant Profil aus Messing geklebt. Auf die andere Seite ein Profil in 1,5 mm Höhe.

Wichtig ist der gerade verlauf der Leisten.

Danach habe ich mit einer scharfen Ziehklinge vorsichtig die Leiste angeschrägt.

Das geschieht in mehreren Durchgängen.

Die MS-Leisten dienen als Führung, bzw. als Anschlag, um nicht zu viel Material ab zu tragen. Dadurch wird die Schräge auch schön gleichmäßig.

Wenn man auch nicht zu viel Druck ausübt, nimmt das Messing auch keinen Schaden.

Die paar Kratzer sind vernachlässigbar. Ok, die schärfe der Ziehklinge lässt etwas nach, aber das ist zu verschmerzen. Wenn man keine Möglichkeit hat diese zu

schärfen, belastet ein Neukauf die Modellbaukasse nicht zu sehr. Bild 15

Jetzt wird die Leiste vorsichtig gelöst, umgedreht und die 1,5 mm MS-Leiste durch ein 1 mm Exemplar ausgetauscht.

Anschließend wiederholt sich die Prozedur.

Leider hatte ich nicht berücksichtigt, dass sich die Scheuerleiste nach vorn zum Bug verjüngt.

Diese Verjüngung habe ich angezeichnet und abgeschliffen.

Danach musste die Leiste in vorderen Bereich neu profiliert werden.

Zum Schluss habe ich die Leiste auf Länge gekürzt und mit einer Heißluft Pistole vorsichtig erwärmt, um sie der Rumpfkontur an zu passen.

Nach dem Erstellen der zweiten Scheuerleiste, habe dich die am Rumpf angepasst und mit Industriekleber, in der weiter oben beschriebenen Weise, verklebt.

Auch hier habe ich die Leiste mit 0,5 mm MS-Stiften am Rumpf fixiert. Bild 16 + 17